Múltiples pedidos recurrentes y puesta en marcha de 7 grandes plantas mineras | Multiway Robotics impulsa la actualización de la logística inteligente de una gran empresa química estatal

Video

Video

Casos prácticos

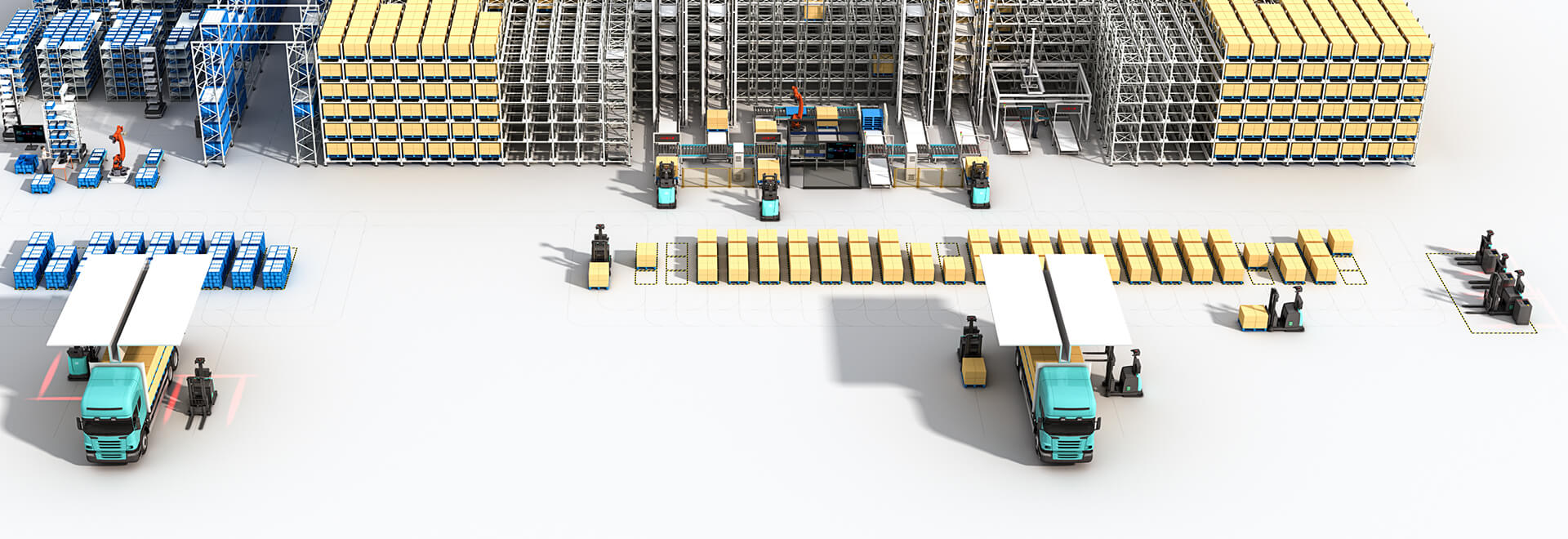

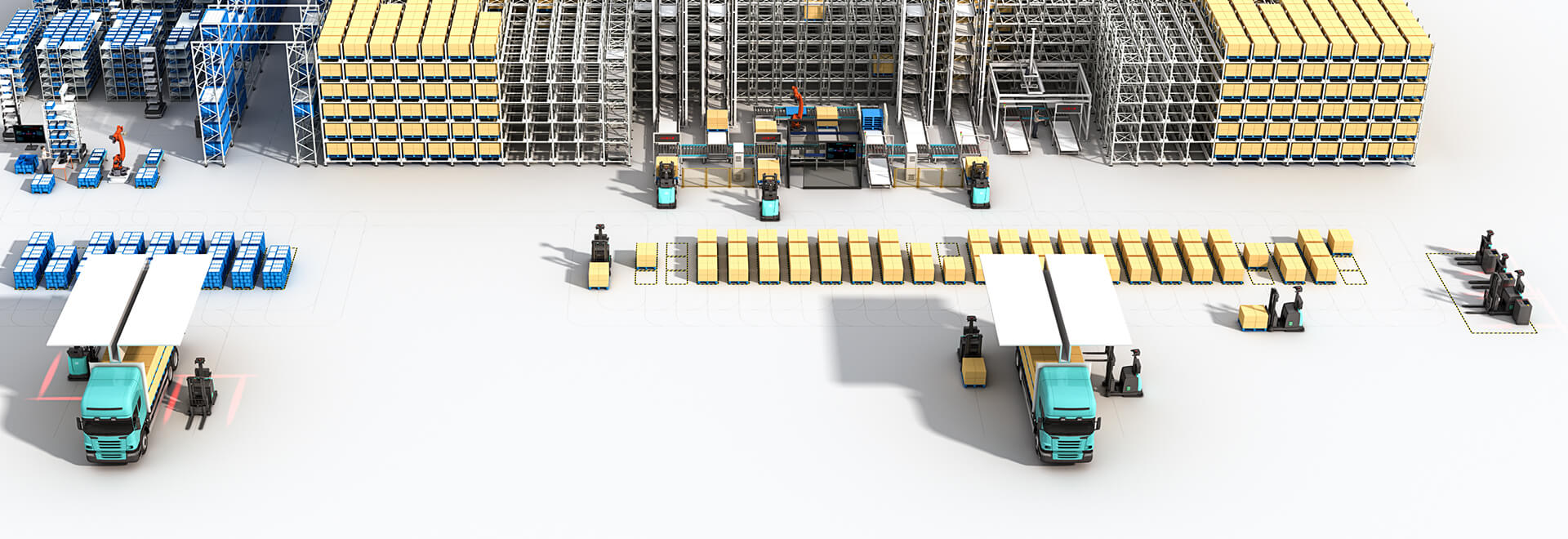

En el contexto de la aceleración de la inteligencia en la minería y la industria pesada, la eficiencia del almacenamiento y la logística se ha convertido en un factor crítico que condiciona la producción. Durante mucho tiempo, el almacenamiento de materiales en el suelo dependió del manejo manual, lo que generaba baja eficiencia, gestión poco rigurosa, información de inventario fragmentada y riesgos de seguridad.

Para abordar estos desafíos del sector, Multiway Robotics ha proporcionado a una gran empresa química estatal y a su filial minera una solución estandarizada de logística inteligente. Esta solución ya se ha implementado en tres fases dentro del mismo grupo, cubriendo múltiples plantas mineras y escenarios de almacenamiento, e incluyendo un sistema de aprovisionamiento tipo “supermercado sin personal”, que permite la autogestión de materiales en el almacén y la gestión de materiales pequeños y de alta frecuencia.

Alta dependencia de la mano de obra, difícil equilibrio entre eficiencia y seguridad

La entrada, manipulación y salida de materiales depende en gran medida de operadores y carretillas manuales, con eficiencia variable y riesgos de seguridad persistentes.

Información de inventario fragmentada, gestión poco visible

Depender de registros manuales dificulta la integración con sistemas de gestión superiores, provocando discrepancias frecuentes entre inventario físico y registros.

Respuesta lenta en la entrega de materiales, difícil adaptación al ritmo de producción

Las demandas de materiales pequeños y de alta frecuencia dependen de búsqueda y transporte manual, incapaces de sostener la producción continua.

Gestión poco rigurosa, costos difíciles de cuantificar

La trazabilidad de los materiales es limitada; coexisten acumulación y desperdicio, y la gestión detallada carece de base de datos confiable.

Estos problemas no son exclusivos de una sola empresa, sino barreras comunes que la industria debe superar en el camino hacia la inteligencia logística.

El proyecto no se implementó como un despliegue único, sino que se basó en la operación estable de múltiples escenarios de almacenamiento en las dos primeras fases, extendiendo progresivamente el alcance de la aplicación.

La tercera fase se planificó y ejecutó directamente para múltiples almacenes en paralelo, marcando la transición de la implementación puntual hacia un despliegue a gran escala.

Plataforma unificada de vehículos, soportando replicación rápida en múltiples escenarios

Carretilla elevadora frontal MW-R20S: realiza tareas de acceso a estanterías altas, liberando el valor del espacio vertical.

Carretilla apiladora MW-L20: se encarga del transporte en planta y las operaciones en áreas de buffer, garantizando un flujo logístico eficiente.

Sistema de software unificado, soportando operación sincronizada de múltiples almacenes

Los sistemas WMS (gestión de almacenes), RCS (despacho), WCS (control de equipos) y Sky Eye (visión) colaboran para:

Programación centralizada y coordinación multivehículo y multi-almacén.

Gestión unificada de inventario, tareas y rutas.

Visualización en tiempo real de datos de operación y trazabilidad completa del proceso.

El diseño estandarizado a nivel de sistema permite que múltiples almacenes operen de manera estable bajo un ritmo unificado, logrando una gestión colaborativa multialmacén.

Durante la implementación continua de las tres fases, múltiples escenarios de almacenamiento lograron resultados operativos altamente consistentes:

Funcionamiento estable 24/7

Ritmo de operación constante y transporte continuo de alta frecuencia en múltiples almacenes.

Automatización de procesos clave

Transporte y picking de alta frecuencia se realizan sin intervención humana; el personal se concentra en gestión, inspección y manejo de incidencias.

Inventario preciso y transparente

Con el principio de “un código por artículo”, el estado de los materiales es completamente trazable, eliminando problemas de discrepancias entre inventario físico y registros.

Sistema de seguridad integral

Protección múltiple combinada con el sistema de visión, asegurando la separación efectiva entre personas, vehículos y materiales.

Aplicación del sistema de supermercado sin personal

Aprovisionamiento automático de materiales y respuesta rápida a demandas de materiales pequeños y de alta frecuencia.

Además, este modelo presenta ciclos de implementación cortos, bajo costo de replicación y resultados rápidos, convirtiéndose en un modelo maduro para la expansión a múltiples almacenes.

Cuando una solución de logística inteligente se valida en la primera y segunda fase como recuperable, controlable y cuantificable, su replicación a gran escala en la tercera fase no es casual, sino inevitable.

La estandarización por escenario y la implementación simultánea en múltiples almacenes se están convirtiendo en un hito clave en la profundización de la inteligencia industrial.

A través de la implementación continua de tres fases en este grupo, Multiway Robotics ha logrado la transición de proyectos puntuales a replicación a gran escala, ofreciendo a otras empresas con desafíos similares una solución de logística inteligente reproducible y confiable.